前編では、物流の「2024年問題」の背景にある業界構造などを探りました。後編では、物流危機を克服するためのアプローチについて考えます。共同配送、DXなど、各プレイヤーはすでにさまざまな打ち手を実行しています。今後に向けて、抜本的な対策を検討しているメーカー・卸売業者などの荷主企業や、物流企業は少なくないはずです。物流の変革に向けて、それぞれの企業はどのような方向をめざすべきでしょうか。前編に続いて、物流問題の専門家であるLogistics研究所ARAKI 所長の荒木協和(やすかず)氏にお聞きしました。

EDIとASNの連携が物流を変える

物流の「2024年問題」の主要な側面は「人」です。ドライバーの待遇の悪化に伴う人材不足については、前編で解説しました。新たな人材の呼び込みは容易ではなく、ドライバーの減少が続けば状況はさらに悪化する可能性があります。

こうした物流を取り巻く環境変化に対応するため、各企業はさまざまな対策を行っています。

最近は物流DXの観点で新サービスも次々に登場しています。倉庫のスタッフ不足に対応して、商品をピッキングするロボットなども高度化しつつあります。

1980年代にスタートした業界VAN(Value-Added Network)は、受発注などのデータ交換を担う企業や業界各社が共同で構築・設立したもので、食品業界のファイネット、日用品を扱うプラネットが知られています。データ形式やプロトコル(通信規格)の変換をVANが行うことで、異なる企業同士でスムーズなデータ交換が可能になります。最近は業界特化型のVANではなく汎用的なEDI(Electronic Data Interchange)が主流になりつつありますが、データ交換の基盤を提供しているサービスという意味で変わりはありません。

EDIはさまざまな業界のサプライチェーンを支える重要な仕組みですが、物流面についてはカバーし切れていないところもあり、荒木氏は次のように説明します。

「例えば、発荷主となるメーカーと中間流通(卸)のやり取りでは、卸店さまが発注し、それを受けたメーカーが商品を出荷します。このとき、メーカーは必ずしも発注通りに出荷できるとは限りません。品切れや品薄により、100の注文に対して80しか出荷できないこともあります。そういう事情を個別に電話やファクスで伝えることはできても、EDI上ではこのような情報はやり取りできません。メーカーから卸店さまへの出荷情報の伝達が難しいため、受け手となる卸店さまは『今日、どの商品が、どのトラックで、何時に来るか』が分からないというケースもあります。結果として、倉庫側の準備ができず、検品の手間も増えているのが現状です」

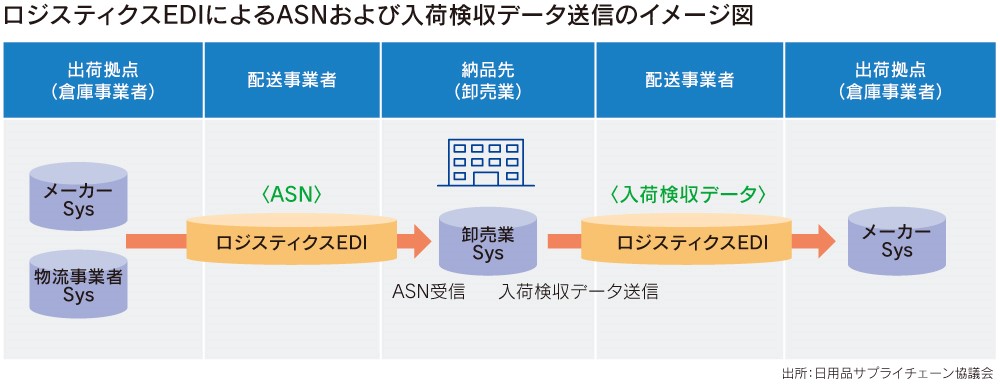

こうした課題解決を図るうえで注目されているのが、ASN(Advanced Shipping Notice)です。メーカーなど納入する側が、お届け先などの着荷側に対して出荷情報を事前に通知する仕組みです。これにより、着荷側は「何時到着予定のトラックには、商品Aが50、商品Bが30ケース積まれている」といった情報を事前に把握できます。同時に、電子伝票を導入すれば、荷下ろし時の検品作業やロット入力作業などを大幅に効率化できます。「最近はEDIとASNを連携させて、物流業務の効率化をめざす企業が増えています」と語る荒木氏も、このような動きに注目しています。

出所:日用品サプライチェーン協議会

「事前出荷情報(ASN)の活用による納品伝票レス・検品レス運用ガイドライン」version1.0(2023年8月)P.8より

共同配送には3つのパターンがある

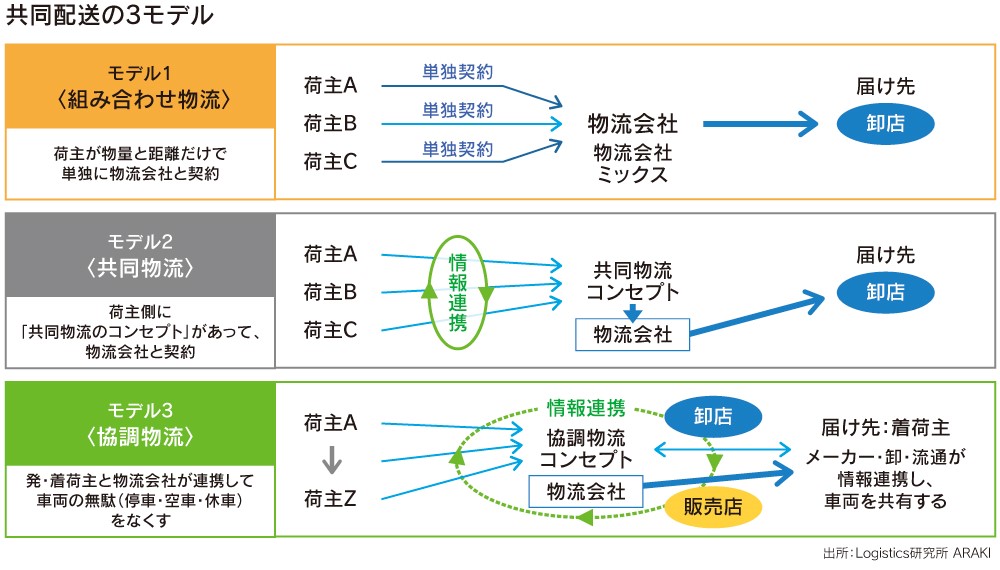

共同配送も、物流危機を乗り越えるために有効な手段の1つです。共同配送で複数荷主の荷物をまとめて卸売業者などの物流センターなどに届ければ、トラックの積載率は高まるはずです。荒木氏は、共同配送は時代が進むにつれ進化しており、その過程から次の3つのモデルがあるといいます。

モデル1は組み合わせ物流です。以前から物流会社が独自に行っていた手法で、通常、荷主自身は他社の荷物と混載されていることを意識していません。

モデル2は共同物流です。同業界メーカーなどの荷主が、共同化を意識して情報連携します。F-LINEなど共同で物流新会社を立ち上げるケースもあります。物流拠点なども共同化して、メーカーと卸売業者などの顧客との間の物流を担います。「例えば情報システムであれば、サーバーを増やすだけで簡単にキャパシティーを増やせますが、物流センターのような物理的な施設では同じことはできません。商品の需要増減などの変化に対する柔軟性を確保しにくいのが、モデル2での課題です。特に物流センターの土地を確保しにくい首都圏などでは、共同物流の効果を十分に発揮しきれないケースもあるでしょう」(荒木氏)

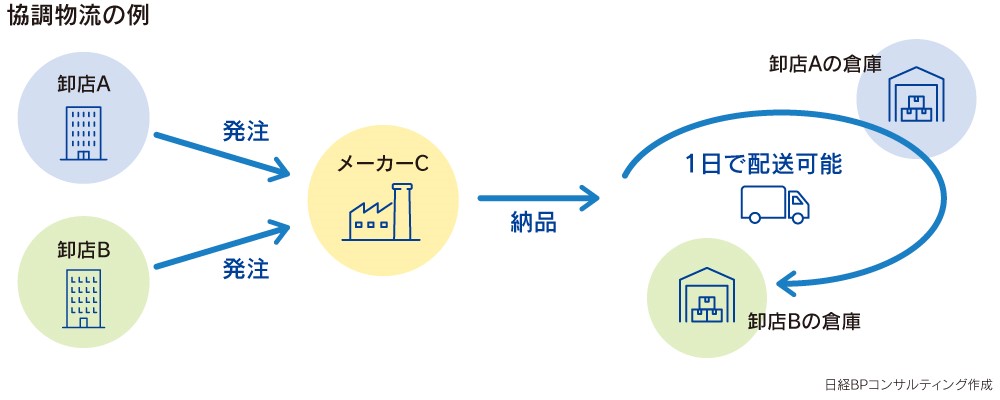

モデル3はメーカー、卸売業者、流通が連携する協調物流です。「この協調物流が物流変革におけるめざすべき姿の一つだと思います。関係者がそれぞれ必要な情報を共有しますが、全体を俯瞰してコントロールするのは発注者の役割です。例えば、事業上は競合となり得る卸売業Aと卸売業Bが協調して、同じメーカーに対して同じ日に発注を出すとしましょう。A社とB社の物流センターが近ければ、同じメーカーの商品を載せたトラックは、1日で両方の物流センターを回れるはずです」と荒木氏は説明します。この方法では、競合する卸間の連携がポイントになりそうです。これからの荷主企業は物流に対し、どの範囲が競争領域でどの範囲は協調領域なのか、明確に判断して物流改善を行うことが重要です。例えば卸店の顧客(販売店)への物流は、物流サービスが顧客に価値を提供するので競争領域です。しかし調達物流(メーカーからの仕入れ)は自社内での物流のため、他の競合卸との差別化にはなりません。そのため協調領域になります。協調領域は競合であろうと協力して無駄を無くすことが、減少する物流資源を有効に使う施策なのです。

事業では競合するとはいえ、卸売業者において物流はもはや「競争領域」から「協調領域」に変わりつつあるのかもしれません。現にモデル2の場合においても、共同物流会社を立ち上げるメーカーは事業では互いにライバルですが、「物流は競争領域ではない」との基本認識を共有しているともいえます。物流危機という社会的課題を前に、荷主企業はじめ物流に関わる事業者の多くに、同じようなマインドの変化が求められているのではないでしょうか。

(取材・文:津田浩司/監修:Logistics研究所ARAKI 所長 荒木協和)